STATIONÄRE WALZE

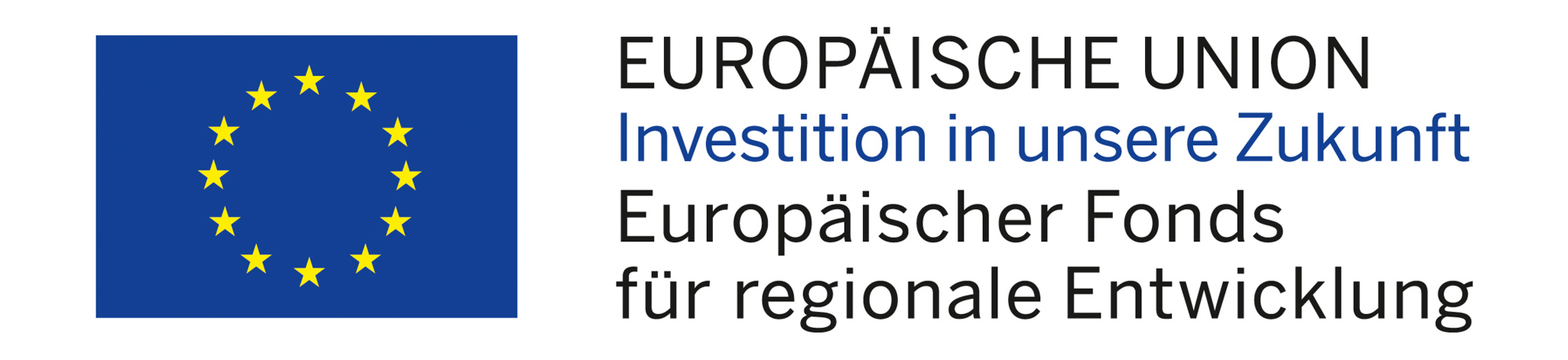

Ergebnis des großen Erfahrungsschatzes und der fortwährenden Forschungs- und Entwicklungsaktivitäten von Steinhoff sind spezielle Härteanlagen, die auf der Welt einmalig sind. Diese Anlagen sind bei uns entwickelt worden und werden von modernen Computern gesteuert.

Die zentrale Idee ist die stationäre Walze: Heiz- und Abschreckungsaggregate sind mobil, während die Walze ihre Position nicht verändert.

HÄRTUNG

Der Vorteil der Steinhoff-Härtung ist, dass die Zeit zwischen dem Ende der Erwärmung und dem Beginn der Abschreckung minimalisiert wird. So ist eine Temperaturerhöhung zur Kompensation späteren Temperaturverlustes unnötig und die Mikrostruktur ist bei maximal erreichbarer Härte optimal ausgebildet.

Unsere ausgewogene Kombination von Austenitisierungstemperatur und -zeit ist von großer Bedeutung für die Eigenschaften einer leistungsfähigen Walze.

TOTAL BARREL HARDENING (TBH)

Durch die klassische Härtung (TBH) kommt es zu einer ausgeglichenen Spannungsverteilung und einem gleichmäßigen Härteverlauf über die gesamte Ballenlänge. Es bleibt ein geringerer Anteil Restaustenit und ein hoher Anteil ungelöster Karbide zurück. Durch die computergesteuerte Temperaturführung sind Ballenhärtungen verschiedenster Walzentypen und Ballenformen gut reproduzierbar und ermöglichen homogen Gefüge- und Härteprofilausbildungen.

INDUKTIVE HÄRTUNG

Die Induktionshärtung im Vorschub setzen wir gezielt ein, um das Leistungsspektrum unserer Wärmebehandlung zu erweitern. Hervorzuheben ist unsere Fähigkeit, annähernd jede Zapfenpartie gemäß Kundenwunsch partiell zu härten und durch den Einsatz einer variablen Frequenz die Einhärtiefe bedarfsgerecht zu gestalten.

Vor allem für Walzen, bei denen keine Bohrung möglich ist, wird die induktive Härtung im Vorschub angewendet. Auch bietet sie sich bei sekundärhärtenden Werkstoffen an. Um den Anforderungen durch unterschiedlichste Walzengeometrien sowie den hohen Qualitätsstandards der Härtung gerecht zu werden, erfolgt auch die Induktorenfertigung in Eigenregie.

MECHANISCHE FERTIGUNG

Bei der mechanischen Fertigung gelten die gleichen hohen Anforderungen wie für unsere Wärmebehandlung. Höchste Präzision heißt für uns, stets das technisch Machbare im Einklang mit den Kundenanforderungen zu erreichen, verbunden mit der Neugier, wie Gutes noch verbessert werden kann.

DARAN LASSEN WIR UNS MESSEN...

UNSER MASCHINENPARK

Unser moderner, hoch spezialisierter Maschinenpark wird entsprechend wachsender Anforderungen permanent weiterentwickelt, sodass er stets den neuesten Stand der Technik widerspiegelt. Er umfasst derzeit 16 Drehmaschinen mit und ohne CNC-Steuerung, eine CNC-Fahrständerfräsmaschine und ein CNC-Dreh-Fräszentrum. Hinzu kommen acht Schleifmaschinen mit modernster Steuerungstechnik.

Alle Bearbeitungsmaschinen sind aufgrund Gewicht und Abmessung unserer Walzen großzügig dimensioniert. Auf Anfrage führen wir auf diesen Maschinen auch Sonderbearbeitungen durch. Unsere leistungsfähigen Dreh- Fräs- und Schleifmaschinen erlauben mechanische Bearbeitungen von Walzen mit bis zu 16 t Gewicht, einem Durchmesser von bis zu 1.050 mm und einer Gesamtlänge von 6.000 mm. Auf unserer modernen Fahrständerfräsmaschine können wir sogar Werkstücke von 8.000 mm Länge und 1.200 mm Durchmesser bearbeiten.

SPEZIALITÄTEN DER MECHANISCHEN FERTIGUNG

Zu unseren Spezialitäten gehören die uneingeschränkten Bearbeitungsmöglichkeiten gehärteter und ungehärteter Walzenoberflächen verschiedenster Werkstoffe und Geometrien. CNC- Fräsen verschiedenster Antriebsgeometrien wie Flachzapfen, Vierkant, Kleeblatt, Verzahnungen und Vielnutantriebe.

CNC- Schleifen verschiedenster Ballengeometrien wie CVC- Schliff, Hohl- und Balligschliff und das Konusschleifen der Walzenzapfen. Die CBN- Schleiftechnologie zur wirtschaftlichen Bearbeitung anspruchsvoller Walzenwerkstoffe- und Oberflächen.

Vervollständigt wird der Schleifprozess durch maschinenintegrierte,- zerstörungsfreie Prüftechniken.

- Ultraschallprüfung von der Walzenoberfläche bis zum Kern zur Detektierung kleinster Ungänzen.

- Schwingungsüberwachung zur Realisierung feinster Oberflächenanforderungen.

TECHNOLOGIEKONZEPT

Das Technologiekonzept der Firma Steinhoff wird durch zahlreiche Forschungs- und Entwicklungsaktivitäten geprägt. Sowohl bei der Planung als auch bei der Bearbeitung von FuE-Projekten sind stets alle Abteilungen eingebunden, damit eine ganzheitliche Betrachtung gewährleistet ist. Unser Bestreben ist die stetige Optimierung der kundenseitigen Prozesse. Dazu ist unser Blick immer auf die Zukunft gerichtet, um Fehler abzufangen noch bevor sie bei unseren Kunden entstehen können. Konzentriert werden unsere Aktivitäten auf die drei Kernbereiche Werkstoffe, Produkte und Prozesse.

FORSCHUNGS- UND ENTWICKLUNGSAKTIVITÄTEN

- Seit der Firmengründung 1908 wird die Weiterentwicklung unseres Produktportfolios, unserer Werkstoffe, unserer Verfahren und unserer Prozesse kontinuierlich voran getrieben. Eine Tradition, die verpflichtet! Dies zeigen die nachfolgenden Kurzportraits der jüngsten Projekte.

- Stahlnetz – Ressourceneffiziente Fertigung von Komponenten aus hochfestem Stahl; gefördert durch das BMWi im Rahmen des Programms ZIM

- Future Roll – Abschreckwerkzeug zur flexiblen Härtung von zukünftigen Walzengenerationen; gefördert durch das BMWi im Rahmen des Programms ZIM

- IWAS – Galvanisch und tribologisch induzierte Wasserstoffversprödung geschmiedeter Kaltwalzen; gefördert durch das BMWi im Rahmen des Programms PRO INNO II

- HEROLL – Hydrogen Embrittlement of Cold Rolls; gefördert durch das RFCS

- DGM Arbeitskreis Walzplattieren – Beratung des Arbeitskreises und Lieferung von Walzen für ein Versuchswalzwerk

- Bewertung von Einschlussgrößenverteilung im Hinblick auf die Dauerfestigkeit von hochfesten Stahlwerkstoffen; Teilnahme am projektbegleitenden Ausschuss; gefördert durch die AiF

- Development of a New Steel Grade for Cold Rolls; eigenfinanziertes Projekt zur Neuentwicklung eines Werkzeugstahls mit besonders homogenem Gefüge unter Vermeidung von Carbidzeilen oder –netzen trotz Legierung mit 10% Chrom

- Entwicklung eines Gasofens zur ultraschnellen Aufheizung geschmiedeter Walzen bei gleichzeitiger Einsparung von Ressourcen; gefördert durch das BMWMEV und der EU im Rahmen des Programms EFRE

- Bestimmung oberflächennaher Eigenspannungen in Walzen mittels Ultraschallverfahren; gefördert durch das BMWi im Rahmen des Programms PRO INNO

- Cryogenic Treatment of DHQ4 ESU; eigenfinanziertes Projekt zur Gefügeveränderung und Ausscheidungscharakteristik beim Tiefkühlen

- Simulation der Härteprozesse von Walzen; diverse eigenfinanzierte Projekte zur Verbesserung der Walzeneigenschaften durch eine Optimierung der Wärmebehandlung

- Überlange HIP Walze; internationale Patentanmeldung PCT/EP2015/063733; Konzept zur Herstellung von großen pulvermetallurgischen Verbundwalzen, welches die aktuellen herstellungsbedingten Größenbegrenzungen überwindet

- Herstellung einer geschmiedeten Warmprofilwalze mit deutlicher Standzeiterhöhung gegenüber state-of-the-art Gusswalzen und Produktivitätssteigerung durch Reduzierung der Stichanzahl mittels Walzkrafterhöhung; eigenfinanziertes Projekt zur Erschließung eines neuen Produktsegments

FORSCHUNGSNETZWERK

Durch unsere langjährigen FuE-Aktivitäten und den engen Kontakt zu Kunden, Lieferanten und Maschinenbauern können wir auf ein herausragendes Netzwerk zurückgreifen, in dem zahlreiche renommierte Experten vereint sind. Die nachfolgende Auflistung ist nur ein Auszug unseres Netzwerks. Sollten Sie sich hier nicht wiederfinden, geben Sie uns bitte einen Hinweis.

- Universitäten und Forschungsinstitute

- Ruhr-Universität Bochum

- RWTH Aachen

- Universität Bremen

- Fraunhofer Institut

- TU Bergakademie Freiberg

- TU Dortmund

- Universität Duisburg-Essen

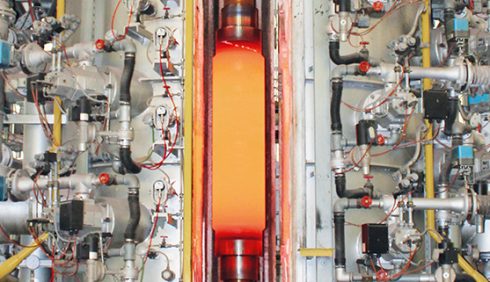

NEUARTIGE HYBRIDE HOCHLEISTUNGSWALZE ZUR SUBSTITUTION HARTVERCHROMTER SCHICHTEN - HYBRID-ROLL

Im Rahmen eines neuen Forschungsvorhabens arbeiten wir zusammen mit dem Lehrstuhl Werkstofftechnik der Ruhr-Universität Bochum, der Deutschen Edelstahlwerke Specialty Steel GmbH & Co. KG und der C.D. Wälzholz GmbH & Co. KG an der Entwicklung einer hybriden Walze für Kaltwalzanwendungen. Diese basiert auf einer völlig neuartigen Werkstoff- und Verfahrenskombination. Die aktuell weltweit verwendeten schmelzmetallurgisch erzeugten, hartverchromten Walzen, können somit ersetzt werden. Außerdem werden die sehr nachteiligen Umwelt- und Gesundheitsauswirkungen durch das bei der Hartverchromung freigesetzte Chrom-(VI) vermieden. Gleichzeitig soll die Verschleißbeständigkeit der Walze signifikant erhöht werden, so dass eine verbesserte Wirtschaftlichkeit beim Walzen von hochfesten Erzeugnissen für Leichtbauanwendungen erreicht wird.

Der hochgradig verschleißfeste Arbeitsbereich der hybriden Walze besteht aus einer pulvermetallurgisch erzeugten Legierung. Der Kern- und die Zapfenbereiche der Walze werden aus einer kostengünstigeren, schmelzmetallurgisch hergestellten Legierung produziert. Entwickelt werden soll eine speziell für die Erfordernisse der Kaltwalzindustrie angepasste hochverschleißfeste, pulvermetallurgisch erzeugte Legierung, die aufgrund des hohen Anteils von speziell ausgebildeten Hartstoffen schmelzmetallurgisch nicht darstellbar ist. Auf Basis einer völlig neuartigen Verdichtungs-/Umformtechnologie sollen die aktuell bestehenden Größenbeschränkungen bei der Herstellung von pulvermetallurgisch erzeugten Verbundwalzen aufgelöst werden.

Die ebenfalls größenlimitierend wirkende Vakuumwärmebehandlung, mit der aktuell pulvermetallurgisch erzeugte Walzen auf die benötigten Werkstoffeigenschaften eingestellt werden, soll durch eine neuartige und auf alle Walzengrößen anwendbare induktive Randschicht-Härtung abgelöst werden.

Wir werden im Rahmen des Vorhabens das Verhalten der neuartigen Verbundwalzenrohlinge während der induktiven Randschichthärtung erforschen. Besonders im Fokus stehen hier die komplexen Wechselwirkungen zwischen den temperatur- und phasenabhängigen Werkstoffeigenschaften. Außerdem werden die Aufheiz- und Abschreckbedingungen genau betrachtet. Die geometrischen Verhältnisse, die mittels FEM-Simulation mit besonderem Schwerpunkt auf die Spannungsentwicklung und die Einstellung des gewünschten Härtungsgefüges betrachtet werden, werden ebenfalls Teil unserer Arbeit sein.

Die in den Simulationen entwickelten Wärmebehandlungsparameter und gewonnenen Erkenntnisse werden anschließend auf reale Wärmebehandlungen der neuartigen hybriden Walzen übertragen.

Hierzu wird eine speziell für diesen Anwendungsfall ausgelegte Abschreckbrause für eine sequentielle Abschreckung mit reiner Druckluft und Luft-Wassergemisch inklusive der notwendigen Mess- und Steuerungstechnik entwickelt.

Im Kontext der Abschreckbrause werden insbesondere die Einflüsse und gegenseitigen Wechselwirkungen von der Düsenart, der Betriebsparameter und der Walzenoberflächentemperatur auf die Wärmeübergänge erforscht. Dabei wird auch die Relativbewegung zwischen Walze und Abschreckdüsen berücksichtigt.

Dieses Projekt wird gefördert durch die Europäische Union und das Land Nordrhein-Westfalen im Rahmen des EFRE, denen wir an dieser Stelle unseren Dank aussprechen.